В области прядения расплава DITF работает над несколькими новаторскими исследовательскими областями, например, над разработкой различных волокон для медицинских имплантатов или волокон, изготовленных из полилактида, устойчивого полиэстера на биологической основе. Другие координационные центры включают разработку огнестойких полиамидов и их переработку в волокна для ковровых покрытий и автомобильной промышленности, а также разработку углеродных волокон из прекурсоров расплава. Разработка биологической альтернативы полиэтилентерефталатным волокнам (ПЭТ) на нефтяной основе в полиэтиленовые фураноатные волокна (ПЭФ) также является новой. Технология двухкомпонентного прядения, в которой волокна могут быть изготовлены из двух разных компонентов, также играет особенно важную роль.

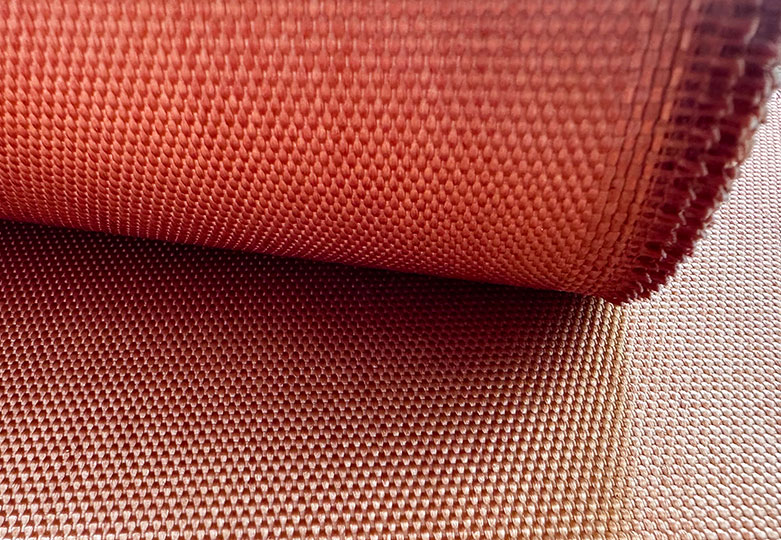

Поскольку полиамид (PA) и многие другие полимеры были разработаны более 85 лет назад, различные волокна, изготовленные из расплава, произвели революцию в текстильном мире. В области технического текстиля они могут выполнять множество функций: в зависимости от их точного состава они могут быть, например, электропроводящими или люминесцентными. Они также могут проявлять антимикробные свойства и быть огнестойкими. Они соответствующие для облегченной конструкции, для медицинских применений или для изолируя зданий.

В целях защиты окружающей среды и ресурсов в будущем будет расширено использование волокон на биологической основе с уделением особого внимания волокнам, которые легко перерабатываются. С этой целью DITF проводит исследования в области устойчивых полиамидов, полиэфиров и полиолефинов, а также многих других полимеров. Многие «классические», то есть полимеры на нефтяной основе, не могут или недостаточно разбиты на их компоненты или переработаны непосредственно после использования. Поэтому важной целью новой исследовательской работы является дальнейшее создание систематических методов переработки для производства волокон самого высокого качества.

Для этих перспективных задач в январе на DITF был создан и введен в эксплуатацию в промышленном масштабе двухкомпонентный прядильный завод из Oerlikon Neumag. Процесс КБК (объемные непрерывные нити) позволяет осуществлять специальное связывание, наполнение и обработку (мультифиламентных) волокон. Этот процесс позволяет производить крупномасштабный синтез ковровой пряжи, а также производство штапельного волокна, что является уникальной особенностью государственного научно-исследовательского института. Система дополняется так называемым спиннолинейным реометром. Это позволяет записывать ряд химических и физических данных, специфичных для измерений, онлайн и встроенных, что будет способствовать лучшему пониманию образования волокон. Кроме того, новый компаундер будет использоваться для разработки функционализированных полимеров и для энергосберегающей термомеханической переработки текстильных отходов.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español italiano

italiano русский

русский português

português العربية

العربية tiếng việt

tiếng việt