В Continental, которая стремится достичь 100% углеродной нейтральности к 2050 году, сырье найдет свой путь в шинной конструкции в будущем. К ним относятся отходы сельского хозяйства, такие как зола из рисовой шелухи, резина из одуванчиков, переработанная резина или ПЭТ-бутылки.

Технологическая и шинная компания Continental повышает коэффициент устойчивости в своих шинах. В течение некоторого времени эксперты по материалам и инженеры по шинам в компании Continental, которая нацелена на то, чтобы все шины были изготовлены из экологически чистых материалов не позднее 2050 года, занимаются большим количеством исследований и разработок в этом направлении.

Несмотря на то, что до сих пор предстоит пройти долгий путь, шаг за шагом, уже становится очевидным, какое сырье найдет свой путь в конструкции шин в будущем. К ним относятся отходы сельского хозяйства, такие как зола из рисовой шелухи, резина из одуванчиков, переработанная резина или ПЭТ-бутылки.

Лаус Петшик, руководитель отдела устойчивого развития Continental Tires, говорит: «Continental находится на пути к тому, чтобы стать самым прогрессивным производителем в шинной промышленности с точки зрения устойчивости. Мы стремимся использовать 100% экологичные материалы в наших шинных продуктах не позднее 2050 года. Наша инновационная мощь позволяет нам создавать новые и еще более устойчивые позиции. Это включает в себя все: от происхождения и источников наших материалов до повторного использования и переработки наших шин».

Уже сегодня около 15-20% возобновляемых или переработанных материалов используются в стандартных шинах для легковых автомобилей от Continental. Для дальнейшего увеличения доли экологически чистых материалов и сохранения ценных ресурсов компания постоянно анализирует и анализирует все сырье, используемое в производстве шин. Шины для легковых автомобилей от Continental состоят из сотни различных видов сырья и, в зависимости от применения, сезона и окружающей среды, они должны соответствовать определенным требованиям.

Переработанная резина, рисовая шелуха и ПЭТ-бутылки: устойчивые материалы в производстве шин.

Натуральный каучук необходим для обеспечения выдающихся характеристик шин. Этот натуральный продукт составляет от 10 до 40% от общего веса современных высокопроизводительных шин. Его особые свойства включают в себя высокий уровень прочности и долговечности, которые вызваны кристаллизацией резины, вызванной деформацией. Шинная промышленность является крупнейшим потребителем мирового производства каучука, на долю которого приходится более 70 процентов.

Однако Continental считает натуральный каучук устойчивым материалом только в том случае, если он получен ответственно. Поэтому она использует комплексный подход, направленный на то, чтобы сделать сложные и фрагментированные цепочки поставок натурального каучука более устойчивыми. Это включает в себя использование передовых цифровых технологий, местное участие и тесное сотрудничество с способными партнерами с целью повышения прозрачности и прослеживаемости по всей цепочке создания стоимости.

Между тем, в своем проекте Taraxagum Continental проводит инновационный подход, чтобы гарантировать, что он может стать менее зависимым от натурального каучука, выращиваемого в основном в Юго-Восточной Азии. Производитель шин работает вместе с партнерами над индустриализацией извлечения натурального каучука из специально культивируемых растений одуванчика.

В дополнение к резине, наполнители, такие как кремнезем, необходимы для сборки шин. Кремнезем, например, помогает оптимизировать такие характеристики, как сцепление, сопротивление качению и срок службы шин. В будущем рисовая шелуха будет использоваться в качестве исходного материала для устойчивого производства кремнезема. Рисовая шелуха является побочным продуктом производства риса и не может использоваться в качестве пищи или корма для животных. Кремнезем, полученный из золы рисовой шелухи, более энергоэффективен при использовании в производстве, чем полученный из обычных материалов, таких как кварцевый песок.

Растительные масла, такие как рапсовое масло и смолы на основе остаточных материалов из бумажной и деревообрабатывающей промышленности, уже предлагают альтернативу наполнителю на основе сырой нефти в шинах Continental. Используются только масла, которые соответствуют техническим стандартам качества и не пригодны для потребления. Масла и смолы обеспечивают гибкость с точки зрения состава шин и, таким образом, улучшают сцепление материала.

Continental стремится к полностью круговым операциям в производстве шин к 2050 году. Помимо использования возобновляемых материалов, компания систематически работает над использованием вторичного сырья в производстве шин. Это призвано гарантировать, что сажа-еще один важный наполнитель в резиновых смесях-может быть получена в больших масштабах в будущем.

Компания Continental недавно подписала соглашение о разработке с компанией Pyrum Innovations с целью дальнейшей оптимизации переработки материалов из старых шин. Для этого Pyrum разбивает старые шины на составные части в промышленной печи с использованием специального процесса пиролиза. Таким образом, ценные сырьевые материалы, содержащиеся в отработанных шинах, могут быть извлечены и переработаны.

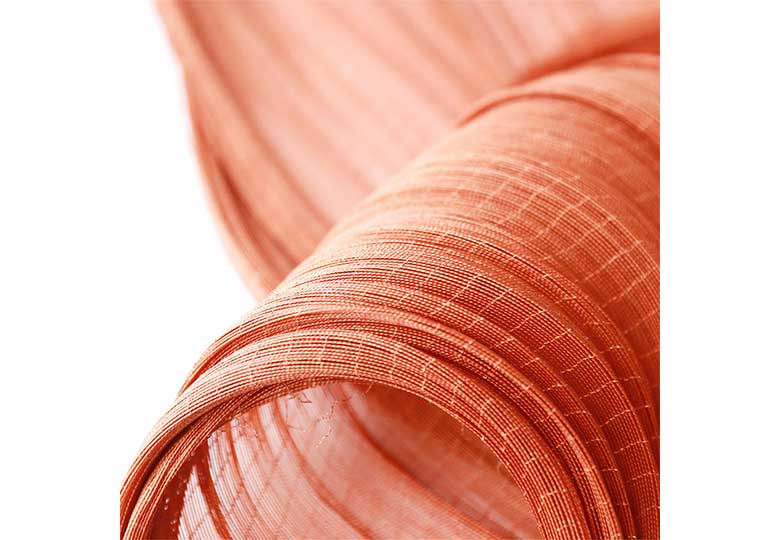

В дополнение к пиролизу, Continental также использует механическую обработку шин с истекшими сроками эксплуатации. Резина, сталь и текстильный шнур, в частности, отделены в очень сложном процессе друг от друга. Затем резину готовят для повторного использования в составе новых резиновых смесей.

Переработанное сырье будет играть большую роль в повышении устойчивости шин. «Мы используем переработанные материалы, когда это возможно. Сопоставимое качество и свойства материала с обычным сырьем имеют решающее значение для нас»,-говорит Петшик.

Например, Continental работает с партнерами над получением высококачественной полиэфирной пряжи для своих шин из переработанных ПЭТ-бутылок. ПЭТ-бутылки часто попадают в мусоросжигательные заводы или свалки в противном случае. С его ContiRe. Tex Technology, производитель шин разработал более энергоэффективную и экологически чистую альтернативу, которая позволяет повторно использовать от девяти до пятнадцати пластиковых бутылок для каждой шины, в зависимости от размера шины. Переработанный ПЭТ уже заменил обычный полиэстер в конструкциях некоторых корпусов шин. Используемая ПЭТ-бутылка поступает исключительно из регионов, где нет замкнутого цикла переработки.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español italiano

italiano русский

русский português

português العربية

العربية tiếng việt

tiếng việt